S&OP……………….Con que se come?

Antes de comenzar, que necesitamos.

En los últimos años el concepto S&OP se ha puesto de moda, esto es triste porque en muchos casos no es mas que eso, una moda. La evolución del concepto de mercado, las tendencias del miso, la globalización y la feroz competencia mundial por generar y consolidar volúmenes de venta; han creado la necesidad de adaptarse a estas nuevas circunstancias. Las empresas de la actualidad buscan, a veces de forma desesperada, la solución mágica a los problemas que padecen, que en general son siempre los mismos; estancamiento o disminución de ventas, altos inventarios, altos «back orders» o «stock outs» y por consecuencia, altos costos de operación que se comen las utilidades, falta de liquidez y muy poca flexibilidad. Tratan de conseguir e implementar soluciones que por arte de magia, «arreglen» todo lo que esta mal y comiencen a dar los resultados de forma correcta y eficiente. Por otro lado, gran cantidad de «consultores», «asesores», y «expertos en metodologías» a nivel teórico, generan una gran confusión alrededor de metodologías y conceptos que, bien manejado y administrados, realmente generan un cambio de enfoque o de paradigma que es el primer paso para poder resolver una situación especifica.

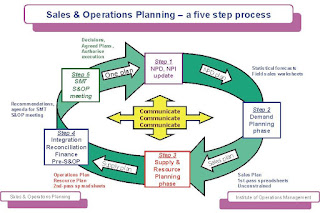

S&OP es una metodología poderosa pero a la vez es un concepto en si misma, como tal, si el concepto no se entiende primero y se asimila, es muy poco o que la metodología por si sola puede aportar. Después de 4 procesos de desarrollo e implementación del modelo S&OP en empresas de diverso tamaño, complejidad y modelo de negocio he logrado comprender mejor las bases y los «drivers» necesarios para un éxito en la implementación y ejecución del modelo. Sigo siendo un convencido de lo poderoso de la herramienta y de los grandes beneficios que genera; al final del día, como comente en entradas anteriores, esta metodología, como muchas otras, es la consecuencia de adaptar los conceptos básicos de la ingeniería industrial a los procesos de negocio en donde la integración de las operaciones con las necesidades de negocio es la parte fundamental de cualquier estrategia.

Como comentaba en el inicio, es una tristeza que en muchos casos, la implementación de este modelo sea solo una moda. ¿Por que?, Porque solo se trata de renombrar procesos incorrectos o deficientes ya existentes, con los mismos enfoques, las mismas carencias y sobre todo, las misma visión de las personas involucradas. Solo se cambian los nombres, los formatos y las fechas pero en esencia se siguen cometiendo los mismos errores que nos llevan a planear para el fracaso, y si aparte somo buenos para ejecutar, llegamos al objetivo incorrecto -o fracaso- de forma muy rápida.

Entonces, ¿cual es la esencia de este modelo?. Una definición de demencia es pretender obtener resultados diferentes haciendo exactamente lo mismo cada vez. En el caso del modelo S&OP esta es una verdad absoluta. Por lo que la esencia del mismo es un cambio -otra vez¡¡- de paradigma. Si analizamos los componentes del proceso S&OP, no vamos a encontrar absolutamente nada nuevo de lo cualquier empresa mas o menos establecida, realiza día a día, mes a mes, año tras año. De una o de otra forma, existe una serie de objetivos de negocio (venta, utilidad, flujo), un plan de venta, un plan de producción o compra y un plan de distribución. De alguna forma se «acuerdan» esos planes y se ejecutan. La metodología S&OP no es mas que alinear esos planes en un proceso continua y secuencial, entonces, ¿cual es la diferencia?, por eso es muy fácil caer en la trampa de renombrar los mismos subprocesos, cambiar algunas fechas y listo…………………….ya tengo S&OP pero no tengo los resultados que esperaba, ¿que paso entonces?, la respuesta es sencilla: DEMENCIA.

Antes de pretender siquiera comenzar a implementar y desarrollar los subprocesos de S&OP, se requiere hacer un gran trabajo de INTEGRACION, es lo que va a ser la diferencia, una vez integrados, tenemos la base para realmente cambiar el paradigma. Hoy, el responsable del plan de producción, lo desarrolla y ejecuta pensando en cumplir los objetivos internos del área (productividad, costo, eficiencia), por eso lo miden y por eso lo retribuyen. Cualquier situación, proceso o esquema que vaya en contra de esos resultados, se debe de eliminar, cambiar o ignorar, así es como operamos, así es como reaccionamos. Por eso el proceso actual es eminentemente reactivo. Así funcionan todas las demás áreas, por eso el plan de ventas es intocable al igual que el plan financiero; cada área lucha por lograr sus resultados, por eso al final del día, seguimos con los mismos problemas de siempre, los mismos resultados y las mismas frustraciones.

La ventaja de S&OP es básicamente un cambio de enfoque y de visión. Hoy, me siento a negociar con las demás áreas con un solo objetivo; ver que obtengo. Bajo el esquema S&OP, me debo de sentar a la mesa con las demás áreas y compartir lo que tengo; si soy el proceso productivo, mi capacidad, mi flexibilidad, mi eficiencia; si soy la parte comercial, mi capacidad de venta, mi perspectiva de negocio, potencial crecimiento, etc. La palabra clave es compartir -o «share» en ingles- y lo que implica este concepto es la clave del éxito de la metodología, quiere decir que antes de obtener algo, comparto y entrego lo que me corresponde, entiendo las necesidades y objetivos de negocio y desarrollo mis procesos y planes en función de esos objetivos comunes. Entiendo las generalidades y necesidades de los demás procesos y las otras áreas y genero las conexiones necesarias para que se de un entendimiento adecuado, es decir no pido lo que ya se que no es posible que se me de. Así mismo, espero que no se me pida lo que no es posible dar. Al final del día -y del proceso- llegamos a un plan conjunto, factible y ejecutable que cumple en su mayoría con los objetivos de negocio, es decir, los esfuerzos y trabajos valen la pena. Si algo no sale de acuerdo a lo planeado, nadie busca un culpable, todos buscan una solución, se retroalimenta el proceso y se generan mejoras.

Este pequeño gran cambio de enfoque es lo que realmente hace diferente y exitoso al proceso S&OP, si además este se despliega y ejerce desde la cabeza de la empresa, la cual propicia este tipo de enfoque y genera el ambiente requerido para el proceso, este sera exitoso con el paso del tiempo. Otro gran error es pretender tener resultados diametralmente diferentes y espectaculares en el corto tiempo, esto no es así, la mejora es sustancial y metódica, se va generando a lo largo del tiempo y no se notan grandes y espectaculares cambios de forma instantánea. La perseverancia y la repetición es la que nos da el éxito, los pequeños cambios del día a día son los que nos ayudan a generar el gran cambio. Al final de día, y casi sin darnos cuenta, le dimos la vuelta a la situación y ahora nos enfrentamos a otro tipo de retos, pero con la ventaja de contar con una herramienta de planeación y mejora que nos ayuda a enfrentar de forma exitosa cualquier cambio en el entorno.

Generar este cambio de enfoque o paradigma es lo que mas cuesta trabajo, la resistencia al cambio, el miedo a lo desconocido, los beneficios de permanecer en el área de confort son algunos de los retos que debe de enfrentar el o los responsables de implementar este procesos, sin la ayuda y convencimiento de parte de la alta dirección de la empresa es imposible lograr este cambio y por ende, ser exitosos en la implementación del proceso. Sin el cambio de enfoque, solo se estaría malgastando la energía de la Organización en algo condenado al fracaso, solo se generarían cambios de nombres a los procesos, cambio en los formatos, cambio en las fechas pero exactamente los mismos resultados, solo estaríamos cumpliendo con «estar a la moda».